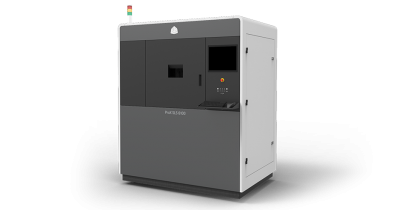

ProX SLS 6100

Nylonwerkstoffe in Produktionsqualität, ein moderner Software-Workflow und die neue SLS-Technologie (selektives Lasersintern) vereinen sich zu einer hochproduktiven Lösung für die Erstellung funktioneller Teile.

Werkstoffe in Produktionsqualität

Produzieren Sie robuste, langlebige Teile aus einer Vielzahl von Nylonwerkstoffen in Produktionsqualität, die optimiert validiert und getestet wurden, um Qualität mit einheitlichen mechanischen Eigenschaften zu gewährleisten. Die ProX SLS 6100 ermöglicht eine Vielzahl von Anwendungsbereichen – ob die Erstellung funktioneller Prototypen oder die direkte Serienproduktion. Die Materialauswahl umfasst Nylon 11 in Industriequalität mit DuraForm ProX EX BLK oder DuraForm ProX PA Nylon 12, das schwer entflammbare Pulver auf Nylon 12-Basis DuraForm ProX FR1200, faserverstärktes DuraForm ProX HST, glasfaserverstärktes DuraForm ProX GF und aluminiumverstärktes DuraForm ProX AF+. DuraForm ProX PA erfüllt die Normen ISO 10993-5 und 10 und ermöglicht damit die Herstellung von Medizinprodukten.

Produktionsqualität zum Prototyping-Preis

Automatisierte Produktionswerkzeuge, neuer luftgekühlter Laser, bemerkenswert hoher Durchsatz, 95 % Werkstoffeffizienz und Wiederholbarkeit, kombiniert mit einem wettbewerbsfähigen Anschaffungspreis, liefern 20 % niedrigere Betriebsgesamtkosten gegenüber vergleichbaren Druckern. Das Materialqualitätskontrollsystem (MQC) ermöglicht automatisches Mischen und Recycling sowie Werkstofftransport zum Drucker ohne manuelles Eingreifen.

Unvergleichliche Teilequalität bei hohem Durchsatz

Mit schnelleren Druckzeiten als andere SLS-Drucker in seiner Preisklasse, Hochleistungsverschachtelung und hoher Dichte für ein 25 % höheres Druckvolumen liefert die ProX SLS 6100 schnell und effizient Teile in Produktionsqualität.

- Bestes Oberflächenfinish

- Höchste Auflösung und Kantenschärfe

- Hohe Genauigkeit und Wiederholbarkeit

- Konsistente Bauteileigenschaften

Optimieren Sie Ihren Workflow mit 3D Sprint

Verwenden Sie die exklusive Software für additive Fertigung von 3D Systems zur Erstellung und Optimierung von CAD-Daten und zur Verwaltung des SLS-Druckprozesses. Werkzeuge für höchste Leistung – automatische 3D-Verschachtelung mit hoher Dichte, Qualitätsprüfungen für die Verifizierung vor dem Druck, Reparaturoptionen, Druckwarteschlangentool für effiziente Druckplanung, Käfigstrukturgenerator für Kleinteilegehäuse und weitere Funktionen – verbessern die Produktivität und Qualität Ihres SLS-Produktionsprozesses.

Anwendungen

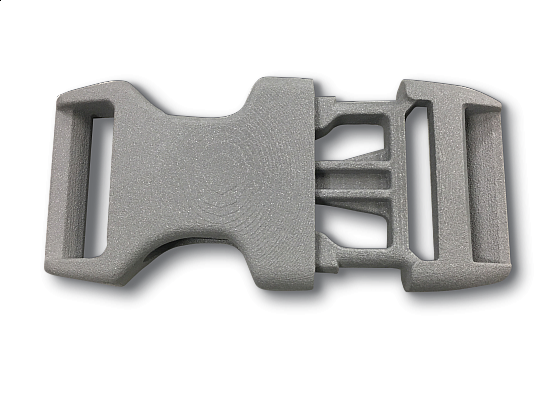

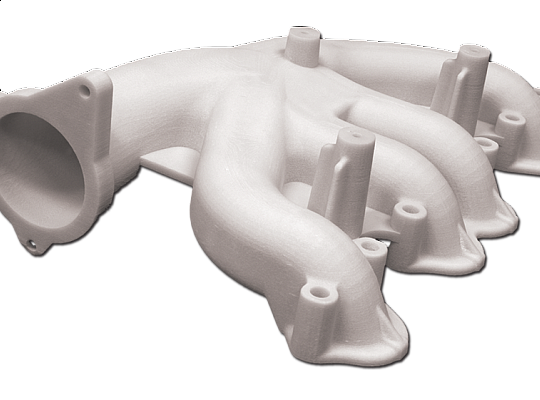

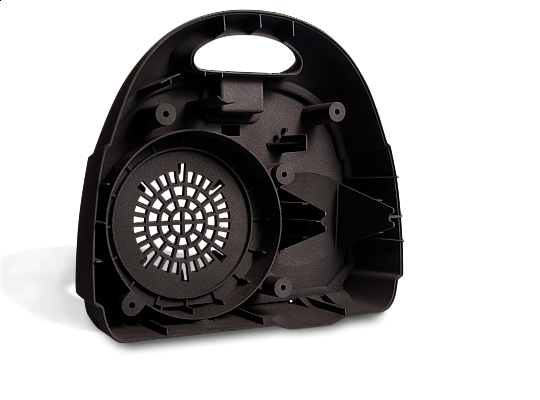

- schlagfeste und temperaturbeständige, langlebige Teile

- Gehäuse, Abdeckungen, Vorrichtungen und Halterungen

- Knöpfe, Griffe und andere Teile von Armaturen

- Maschinenteile

- Teile mit Einrastmechanismen und Filmscharnieren

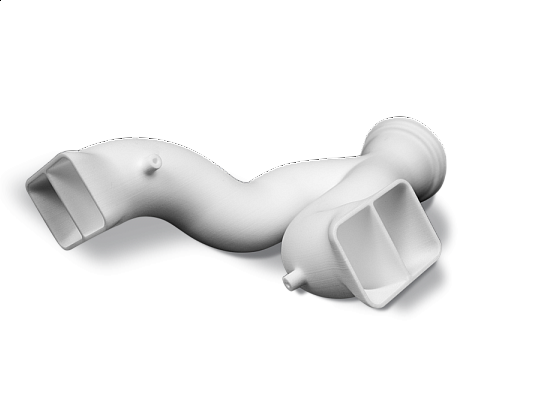

- komplexe Rohrleitungen

- Fertigung kleiner bis mittlerer Chargen sowie kundenspezifische Fertigung

- feuerhemmende Produktionsteile

- medizinische Geräte

Eigenschaften

- SLS-Technologie (selektives Lasersintern)

- max. Bauraumgröße (B x T x H) 381 x 330 x 460 mm

- breite Palette an Nylon 11-Werkstoffen in Produktionsqualität, Nylon 12-Werkstoffen und verstärkten Werkstoffen

- einheitliche mechanische Eigenschaften

- hohe Produktionsgeschwindigkeit von 2,7 l pro Stunde

- optimierte Produktionskontrolle, einschließlich 3D Sprint™-Software für integrierte additive Fertigung, vollständig automatisierte Pulverhandhabung und optionale 3D-Connect-Funktion

- automatische Verschachtelung von 3D-Teilen

- maximiertes Druckvolumen und höchste Dichte

Nutzen

- schnellere Fertigung von robusten Produktionssteilen und funktionellen Prototypen

- einfacher Druck beliebiger Designs ohne Stützen oder Nachbearbeitung

- Gewichtsreduzierung bei Produktionsteilen

- integrierte Lösung mit Anwendungs-Support durch Experten

- vollautomatisches Management von Werkstoffen zur Einsparung wertvoller Ressourcen

- Optimierung von Prozessen durch automatisierte Produktionswerkzeuge

- geringere Betriebskosten durch mehr Durchsatz und Werkstoffeffizienz

- höchste Qualität aller SLS-Systeme im Bezug auf die Glätte von Oberflächen, Höhe der Auflösung und Definition von Kanten

Technische Spezifikation

Technische Spezifikationen SLS